Comment réduire la consommation d'énergie lors du séchage des plateaux d'œufs ?

Le séchage des plateaux d'œufs est la étape la plus énergivore dans la production de plateaux d'œufs en pulpe, représentant la plus grande part de la consommation totale d'énergie de la production. Une optimisation rationnelle des processus et équipements de séchage réduit non seulement les coûts énergétiques mais améliore également la qualité du produit et l'efficacité de la production.

Pourquoi le séchage des plateaux d'œufs consomme-t-il beaucoup d'énergie ?

Après la formation, les plateaux d'œufs contiennent 70 % à 80 % d'humidité. Le séchage est essentiel pour éliminer cette humidité, assurer la stabilité structurelle et faciliter le stockage. Les méthodes de séchage courantes incluent :

- Séchage à l'air naturel : sans énergie mais lent, très dépendant des conditions météorologiques, inadéquat pour la production à grande échelle.

- Séchage dans un four à briques : faible investissement mais distribution de chaleur inégale et perte de chaleur importante.

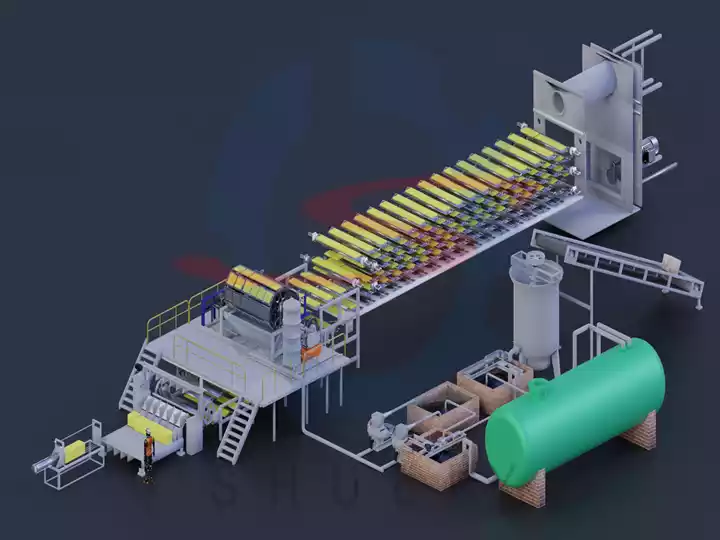

- Ligne de séchage continue : chambres de séchage en acier inoxydable à plusieurs couches avec contrôle par ventilateur et capteur. Assure un séchage uniforme, une haute efficacité, et une consommation d'énergie 30 % à 40 % inférieure aux méthodes traditionnelles.

Optimisation de l'équipement et des opérations de séchage

- Améliorer les systèmes de séchage à haute efficacité énergétique : mettre en œuvre des lignes de séchage continues automatisées pour un contrôle précis de la température et du flux d'air. Cela minimise la perte de chaleur et augmente l'efficacité du séchage.

- Entretien régulier et calibration : nettoyer les ventilateurs, sceller les conduits et inspecter les capteurs. Prévenir les pertes de chaleur pour assurer des systèmes de séchage stables et performants.

- Optimiser l'empilement et la circulation de l'air : maintenir un espacement adéquat entre les plateaux d'œufs pour une circulation uniforme de l'air chaud. Éviter la surcharge, qui cause un séchage inégal et des temps de traitement prolongés.

Préparations au pré-séchage

- Ajuster la concentration de pulpe : réduire l'humidité initiale lors de la formation pour diminuer la charge de séchage, économisant 20 % à 30 % d'énergie.

- Pression mécanique ou déshydratation sous vide : pré-évacuer l'excès d'humidité avant le séchage pour accélérer le processus.

- Prévenir le sur-séchage : utiliser des capteurs d'humidité pour la surveillance afin d'éviter la déformation et le gaspillage d'énergie causés par un séchage excessif.

Solutions d'optimisation énergétique et de durabilité

- Passer à une énergie propre : remplacer le charbon par des chaudières au gaz naturel ou à la biomasse pour réduire les émissions et améliorer la combustion.

- Récupération de la chaleur résiduelle : utiliser la chaleur de l'air d'échappement pour préchauffer l'air d'admission, réduisant la consommation de carburant de 15 % à 20 %.

- Cogénération : intégrer les systèmes de production d'électricité pour récupérer la chaleur excédentaire pour le chauffage de l'installation ou d'autres processus de production.

Conclusion

Grâce à une optimisation rationnelle de l'équipement de séchage des plateaux d'œufs, au contrôle de l'humidité, à une meilleure utilisation de l'énergie et à la récupération de la chaleur résiduelle, la consommation d'énergie pour le séchage peut être considérablement réduite. Réaliser un séchage plus rapide, plus uniforme et plus économe en énergie rend la production de plateaux d'œufs à la fois plus respectueuse de l'environnement et économiquement viable.